در دنیای ساخت و تولید، روشهای متنوعی برای شکلدهی و پردازش فلزات وجود دارد، اما دو مورد از پرکاربردترین و مهمترین آنها، برش لیزری و خمکاری فلزات هستند. این دو فرآیند نه تنها در صنایع سنگین مانند خودروسازی و ساخت سازههای فلزی، بلکه در پروژههای کوچکتر مانند ساخت تابلوهای تبلیغاتی، دکوراسیون داخلی و نمونهسازی نیز نقش کلیدی دارند.

برش لیزری روشی است که با استفاده از پرتو متمرکز لیزر، متریال را با دقت بسیار بالا برش میدهد. این تکنولوژی امکان ایجاد برشهای بسیار دقیق، تمیز و پیچیده را فراهم میکند، بدون اینکه نیازی به تماس مستقیم با قطعه وجود داشته باشد.

در مقابل، خمکاری فرآیندی است که در آن ورقهای فلزی با استفاده از نیروی مکانیکی در زوایا و اشکال خاصی خم میشوند. این روش برای ساخت قطعات یکپارچه و فرمدار بسیار کاربردی است و به کمک آن میتوان بدون نیاز به جوشکاری یا اتصال، فرمهای پیچیدهای را ایجاد کرد.

در این مقاله با هدف آشنایی بهتر با این دو روش، ابتدا به بررسی هر کدام از آنها بهصورت جداگانه میپردازیم، سپس مزایا، کاربردها و تفاوتهای آنها را بررسی خواهیم کرد. همچنین نکات کلیدی برای طراحی بهتر قطعاتی که قرار است با این روشها تولید شوند را مرور خواهیم کرد.

برش لیزری فلزات چیست؟

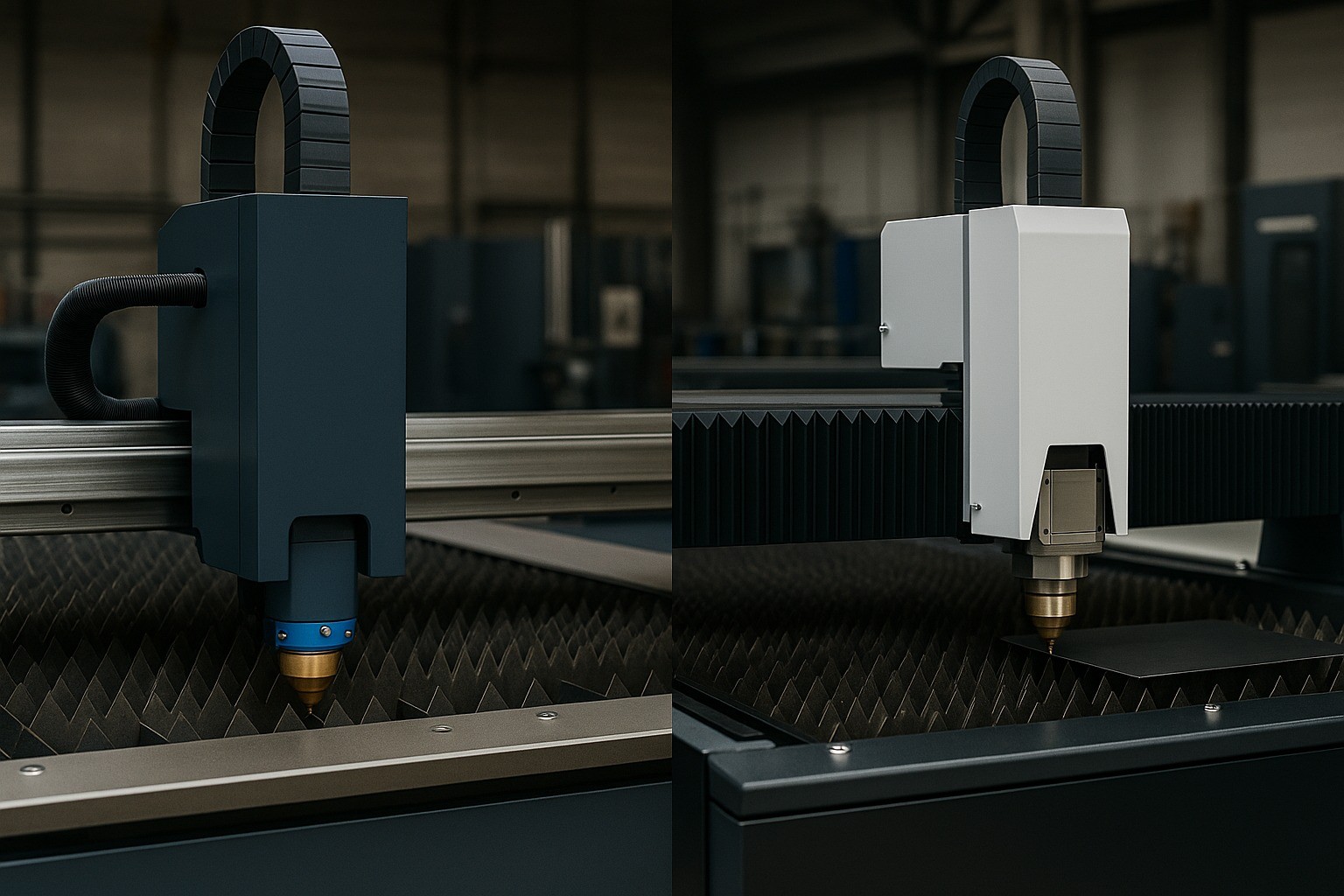

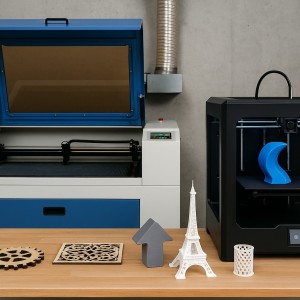

برش لیزری یکی از پیشرفتهترین روشهای برش متریال است که در آن، یک پرتو لیزر متمرکز با دمای بسیار بالا، متریال را ذوب یا تبخیر میکند و باعث ایجاد برش دقیق و تمیز میشود. این تکنولوژی در صنعت فلزکاری بهخصوص برای ورقهای فلزی با ضخامتهای مختلف کاربرد گستردهای دارد و به دلیل دقت، سرعت و کیفیت بالای خروجی، جایگزین بسیاری از روشهای سنتی شده است.

در فرآیند برش لیزری، پرتو لیزر توسط یک منبع تولید (مانند لیزر CO₂ یا فایبر لیزر) تولید میشود و سپس از طریق آینهها یا فیبر نوری به نازل دستگاه هدایت میشود. این پرتو با تمرکز بالا روی سطح فلز تابانده شده و در محل برخورد، متریال را ذوب یا بخار میکند. در عین حال، یک گاز کمکی مانند اکسیژن یا نیتروژن برای خارج کردن مواد مذاب از مسیر برش استفاده میشود که به کیفیت لبه برش و سرعت فرآیند کمک میکند.

دستگاههای برش لیزری مخصوص فلزات

- لیزر فایبر (Fiber Laser): مناسب برای برش فلزات رسانا مثل فولاد، استیل، آلومینیوم، مس و برنج. این نوع لیزر توان بالاتر، سرعت بیشتر و هزینه نگهداری پایینتری نسبت به CO₂ دارد.

- لیزر CO₂: مناسبتر برای برش مواد غیرفلزی یا فلزات نازک، اگرچه در برخی صنایع هنوز کاربرد دارد.

چه فلزاتی با لیزر قابل برش هستند؟

- فولاد و فولاد ضد زنگ (استیل)

- آلومینیوم

- برنج و مس (با دستگاه فایبر لیزر)

- آهن، گالوانیزه و آلیاژهای خاص

این روش نه تنها برای برش ورقهای صاف کاربرد دارد، بلکه در ساخت قطعات پیچیده صنعتی و تزئینی نیز بسیار محبوب است.

مزایای برش لیزری فلزات

برش لیزری نسبت به روشهای سنتی مانند برش مکانیکی یا هواگاز، مزایای متعددی دارد که باعث شده در صنایع مختلف به یک انتخاب محبوب تبدیل شود. در ادامه، مهمترین مزایای این روش را بررسی میکنیم:

دقت و ظرافت بسیار بالا

یکی از بزرگترین مزایای برش لیزری، دقت میلیمتری آن است. این تکنولوژی میتواند خطوط بسیار نازک و با تلورانس پایین را روی فلزات اجرا کند، بدون اینکه نیازی به پرداخت نهایی یا اصلاحات اضافه باشد. این دقت برای پروژههایی که نیاز به قطعات با ابعاد دقیق دارند، حیاتی است.

امکان اجرای طرحهای پیچیده

برش لیزری محدودیتی از نظر شکل و پیچیدگی طرح ندارد. حتی پیچیدهترین الگوها و طرحهای گرافیکی قابل پیادهسازی هستند. این ویژگی آن را به گزینهای عالی برای تولید قطعات تزئینی، سازههای خاص یا حتی آثار هنری فلزی تبدیل کرده است.

کیفیت سطح برش بالا

در مقایسه با روشهای برش سنتی، سطح برش در لیزر بسیار صافتر و تمیزتر است. لبهها دچار پلیسه (زائدههای فلزی) نمیشوند و نیازی به عملیات پرداخت اضافه پس از برش نیست. این موضوع بهویژه در زمان و هزینه نهایی پروژه تأثیر مثبتی دارد.

سرعت بالا و بهرهوری بیشتر

دستگاههای برش لیزری میتوانند با سرعت بالایی کار کنند، بهخصوص روی فلزات نازک تا متوسط. این موضوع باعث افزایش راندمان تولید در تیراژ بالا و کاهش زمان تحویل سفارشها میشود.

تماس غیرمستقیم با قطعه

در فرآیند برش لیزری، هیچ تماس فیزیکی بین ابزار برش و قطعه وجود ندارد. این مزیت باعث میشود که فرسایش ابزار یا ایجاد تنش مکانیکی روی قطعه به حداقل برسد.

کاهش پرت متریال

به دلیل دقت بالای دستگاههای لیزر، چیدمان قطعات روی ورق میتواند با کمترین فاصله انجام شود. این موضوع باعث کاهش میزان دورریز و استفاده بهینهتر از متریال میشود، که هم بهصرفهتر است و هم از نظر زیستمحیطی مزیت دارد.

کاربردهای برش لیزری فلزات

- صنعت خودروسازی: در خودروسازی، دقت بالا و سرعت تولید اهمیت زیادی دارد. از برش قطعات بدنه گرفته تا اجزای داخلی، برش لیزری امکان ساخت قطعات فلزی با تلورانس دقیق و کیفیت بالا را فراهم میکند. همچنین برای ساخت نمونههای اولیه (پروتوتایپ) بسیار کاربردی است.

- صنایع تبلیغات و تابلو سازی: در ساخت تابلوهای تبلیغاتی، لوگوهای فلزی، حروف برجسته و عناصر تزئینی، استفاده از برش لیزری بسیار رایج است. این روش امکان ایجاد برشهای ظریف با جزئیات بالا روی متریالهای متنوع را فراهم میکند و ظاهر نهایی تمیز و حرفهای خواهد بود.

- معماری و دکوراسیون داخلی: معماران و طراحان داخلی از برش لیزری برای ساخت پانلهای فلزی تزئینی، پارتیشنها، نماهای ساختمان و عناصر هنری استفاده میکنند. دقت و آزادی در طراحی باعث شده این روش به یکی از ابزارهای خلاقیت در معماری مدرن تبدیل شود.

- ساخت تجهیزات صنعتی و بدنه دستگاهها: در تولید ماشینآلات صنعتی، ابزار دقیق و تجهیزات تخصصی، نیاز به قطعات فلزی دقیق و بادوام وجود دارد. برش لیزری در این بخش، هم در مرحله تولید نهایی و هم در ساخت نمونههای اولیه و سفارشیسازی قطعات نقش کلیدی دارد.

- نمونهسازی و تولید سفارشی: برای کسبوکارهایی که با تولید محدود یا سفارشهای خاص سروکار دارند، برش لیزری امکان اجرای سریع، دقیق و مقرونبهصرفه طرحهای اختصاصی را فراهم میکند. این مزیت در حوزه طراحی محصول، استارتاپها و تولیدات کمتیراژ بسیار مؤثر است.

خمکاری فلزات چیست؟

خمکاری یکی از فرآیندهای پرکاربرد در شکلدهی ورقهای فلزی است که در آن با اعمال نیرو به بخشی از فلز، زاویه یا انحنای مشخصی ایجاد میشود. این فرآیند بدون آنکه نیازی به جوشکاری یا برش باشد، به فلز فرم میدهد و امکان تولید قطعات یکپارچه با استحکام بالا را فراهم میکند.

در خمکاری، ورق فلزی بین دو ابزار (معمولاً یک پانچ و یک قالب) قرار میگیرد. با فشار پانچ، فلز در نقطه تماس خم میشود و به شکل دلخواه درمیآید. بسته به نوع دستگاه، زاویه و شعاع خم قابل کنترل است و میتوان خمهای ساده تا فرمهای پیچیده را ایجاد کرد.

انواع روشهای خمکاری فلزات

- خمکاری دستی: مناسب برای پروژههای ساده یا تیراژ پایین؛ معمولاً با ابزارهای دستی یا نیمهدستی انجام میشود.

- خمکاری مکانیکی یا هیدرولیک: از دستگاههای خمبر (Press Brake) استفاده میشود. این روش دقت بالاتر و توان بیشتری برای خمکردن ورقهای ضخیم دارد.

- خمکاری CNC: در این روش، فرآیند خمکاری بهصورت کاملاً خودکار و با کنترل دیجیتال انجام میشود. دقت بالا، تکرارپذیری و قابلیت اجرای طرحهای پیچیده از ویژگیهای مهم این روش است.

- خمکاری با قالب سفارشی: در تولید انبوه قطعات خاص، از قالبهای اختصاصی برای خمکاری استفاده میشود که سرعت کار را افزایش میدهد.

عوامل مؤثر در خمکاری دقیق

- جنس فلز: برخی فلزات مانند آلومینیوم راحتتر خم میشوند، در حالی که فولادهای سخت یا فنرها مقاومت بیشتری دارند.

- ضخامت ورق: هرچه ورق ضخیمتر باشد، نیاز به نیروی خم بیشتری وجود دارد.

- زاویه و شعاع خم: طراحی صحیح زاویهها و رعایت حداقل شعاع خم باعث جلوگیری از ترک خوردگی یا شکست قطعه میشود.

- جهت الیاف فلز (grain direction): در برخی فلزات، خمکردن در جهت مناسب نسبت به الیاف میتواند از ترک خوردگی جلوگیری کند.

مزایای خمکاری فلزات

خمکاری یکی از اقتصادیترین و مؤثرترین روشها برای شکلدهی ورق فلزی است. با استفاده از این فرآیند، میتوان قطعاتی با فرمهای مختلف، استحکام بالا و بدون نیاز به جوش یا اتصالات اضافی تولید کرد. در ادامه، مهمترین مزایای خمکاری فلزات را بررسی میکنیم:

- ساخت قطعات یکپارچه: در خمکاری، یک ورق فلزی با یکبار یا چند بار خم، به شکل مورد نظر درمیآید. این فرآیند نیازی به بریدن یا متصل کردن چند قطعه ندارد، بنابراین نتیجه نهایی یکپارچهتر و مستحکمتر خواهد بود.

- کاهش نیاز به جوشکاری و مونتاژ: خمکاری باعث میشود در بسیاری از موارد نیازی به جوشدادن یا اتصال قطعات نباشد. این موضوع هم باعث صرفهجویی در زمان و هزینه میشود و هم از مشکلاتی مثل ضعیف شدن اتصالات یا نیاز به پرداخت سطحی جلوگیری میکند.

- سرعت بالا در تولید: فرآیند خمکاری، بهویژه در دستگاههای CNC یا خمبرهای مکانیکی، با سرعت بالایی انجام میشود. این موضوع باعث افزایش بهرهوری، بهویژه در تولیدات تیراژ بالا یا قطعات تکرارشونده میشود.

- دقت و تکرارپذیری: با استفاده از دستگاههای پیشرفته خمکاری، بهویژه CNC، امکان اجرای دقیق زوایا و فرمها وجود دارد. همچنین اگر نیاز به تولید چند قطعه مشابه باشد، این روش تضمین میکند که تمام قطعات با یکدیگر منطبق باشند.

- حفظ خواص مکانیکی فلز: در مقایسه با روشهایی مانند جوشکاری یا ریختهگری، خمکاری کمتر به ساختار متالورژیکی فلز آسیب میزند. در نتیجه قطعه نهایی از نظر خواص مکانیکی مانند استحکام، انعطاف و دوام، عملکرد بهتری خواهد داشت.

- انعطاف در طراحی: با خمکاری میتوان طرحهای متنوعی را روی یک ورق فلز اجرا کرد؛ از خمهای ساده تا فرمهای زاویهدار پیچیده یا منحنی. این ویژگی برای طراحانی که به دنبال خلق فرمهای خاص و عملکردی هستند، بسیار مفید است.

کاربردهای خمکاری فلزات

خمکاری فلزات یکی از مراحل کلیدی در ساخت قطعات صنعتی، تجهیزات، سازهها و حتی محصولات تزئینی است. انعطاف این فرآیند در ایجاد فرمهای متنوع و بدون نیاز به مونتاژ پیچیده، باعث شده در بسیاری از صنایع جایگاه ویژهای پیدا کند. در ادامه به کاربردهای رایج خمکاری فلزات اشاره میکنیم:

- ساخت قطعات صنعتی و بدنه دستگاهها: در بسیاری از ماشینآلات صنعتی، قطعات فلزی با خمهای دقیق برای ایجاد محفظهها، پایهها و قابها مورد استفاده قرار میگیرند. خمکاری بهویژه در ساخت بدنه تجهیزات الکترونیکی و تابلوهای برق، باعث کاهش تعداد قطعات و افزایش مقاومت سازه میشود.

- صنایع خودروسازی: در صنعت خودرو، بسیاری از قطعات فلزی داخلی و خارجی مانند شاسی، اجزای بدنه، پایهها و تکیهگاهها با استفاده از خمکاری تولید میشوند. این روش به دلیل یکپارچگی و استحکام، نقش مهمی در ایمنی و دوام خودروها دارد.

- تولید قفسه، رک و کابینت فلزی: خمکاری امکان تولید انواع سازههای فلزی مانند رکهای مخابراتی، کابینتهای برق، جعبه ابزار، قفسههای صنعتی و کمدهای فلزی را فراهم میکند. این قطعات معمولاً از یک ورق خمشده ساخته میشوند که هم زیبایی دارند و هم استحکام بالا.

- معماری و سازههای فلزی خاص: در پروژههای معماری مدرن، از خمکاری برای ساخت نماهای فلزی منحنی، تایلهای خمخورده، نردههای فلزی و سایر عناصر دکوراتیو استفاده میشود. خمکاری باعث اجرای فرمهایی میشود که با برش و اتصال قابل دستیابی نیستند.

- تولید قطعات سفارشی و نمونهسازی: برای ساخت قطعات خاص با تیراژ پایین یا نمونه اولیه محصولات، خمکاری یک گزینه سریع، دقیق و کمهزینه است. طراحان و مهندسان میتوانند قبل از تولید انبوه، فرم نهایی قطعه را با استفاده از خمکاری تست کنند.

تفاوتهای اصلی بین برش لیزری و خمکاری فلزات

برش لیزری و خمکاری هر دو از فرآیندهای کلیدی در صنعت فلزکاری هستند، اما کاربرد، عملکرد و هدف آنها کاملاً با یکدیگر متفاوت است. در ادامه این تفاوتها را بهصورت دقیق و کاربردی بررسی میکنیم:

آیا این دو فرآیند مکمل یکدیگر هستند؟

بله، در بسیاری از پروژهها از ترکیب برش لیزری و خمکاری استفاده میشود. بهطور مثال، ابتدا قطعه با لیزر برش داده میشود تا شکل کلی و سوراخها ایجاد شود، سپس با خمکاری فرم سهبعدی آن ساخته میشود. این ترکیب باعث افزایش بهرهوری، کاهش اتصالات اضافی و بالا رفتن کیفیت نهایی قطعه میشود.

کِی از برش لیزری استفاده کنیم، کِی از خمکاری؟

برش لیزری و خمکاری فلزات هر دو از مهمترین فرآیندهای تولید قطعات فلزی هستند که هر کدام نقش و کاربرد خاص خود را دارند. برش لیزری بیشتر برای جداکردن و ایجاد شکل دقیق روی ورق فلزی کاربرد دارد و امکان اجرای طرحهای پیچیده با دقت بالا را فراهم میکند. از سوی دیگر، خمکاری فرآیندی است که ورق فلزی را بدون حذف متریال، به شکل دلخواه خم میکند و باعث ایجاد فرمهای سهبعدی و زاویهدار میشود. در بسیاری از پروژهها، ترکیب این دو روش بهترین نتیجه را به دنبال دارد؛ یعنی ابتدا قطعه با برش لیزری آماده میشود و سپس با خمکاری شکل نهایی خود را میگیرد.

انتخاب بین این دو فرآیند یا استفاده همزمان آنها بستگی به نیازهای فنی، نوع قطعه، ضخامت ورق و هدف نهایی تولید دارد. در نهایت، شناخت دقیق ویژگیها، مزایا و محدودیتهای هر کدام کمک میکند تا بهترین روش برای تولید قطعه فلزی با کیفیت، دقت و هزینه بهینه انتخاب شود.